English

English Esperanto

Esperanto  Afrikaans

Afrikaans  Català

Català  שפה עברית

שפה עברית  Cymraeg

Cymraeg  Galego

Galego  Latviešu

Latviešu  icelandic

icelandic  ייִדיש

ייִדיש  беларускі

беларускі  Hrvatski

Hrvatski  Kreyòl ayisyen

Kreyòl ayisyen  Shqiptar

Shqiptar  Malti

Malti  lugha ya Kiswahili

lugha ya Kiswahili  አማርኛ

አማርኛ  Bosanski

Bosanski  Frysk

Frysk  ភាសាខ្មែរ

ភាសាខ្មែរ  ქართული

ქართული  ગુજરાતી

ગુજરાતી  Hausa

Hausa  Кыргыз тили

Кыргыз тили  ಕನ್ನಡ

ಕನ್ನಡ  Corsa

Corsa  Kurdî

Kurdî  മലയാളം

മലയാളം  Maori

Maori  Монгол хэл

Монгол хэл  Hmong

Hmong  IsiXhosa

IsiXhosa  Zulu

Zulu  Punjabi

Punjabi  پښتو

پښتو  Chichewa

Chichewa  Samoa

Samoa  Sesotho

Sesotho  සිංහල

සිංහල  Gàidhlig

Gàidhlig  Cebuano

Cebuano  Somali

Somali  Тоҷикӣ

Тоҷикӣ  O'zbek

O'zbek  Hawaiian

Hawaiian  سنڌي

سنڌي  Shinra

Shinra  Հայերեն

Հայերեն  Igbo

Igbo  Sundanese

Sundanese  Lëtzebuergesch

Lëtzebuergesch  Malagasy

Malagasy  Yoruba

Yoruba  অসমীয়া

অসমীয়া  ଓଡିଆ

ଓଡିଆ  Español

Español  Português

Português  русский

русский  Français

Français  日本語

日本語  Deutsch

Deutsch  tiếng Việt

tiếng Việt  Italiano

Italiano  Nederlands

Nederlands  ภาษาไทย

ภาษาไทย  Polski

Polski  한국어

한국어  Svenska

Svenska  magyar

magyar  Malay

Malay  বাংলা ভাষার

বাংলা ভাষার  Dansk

Dansk  Suomi

Suomi  हिन्दी

हिन्दी  Pilipino

Pilipino  Türkçe

Türkçe  Gaeilge

Gaeilge  العربية

العربية  Indonesia

Indonesia  Norsk

Norsk  تمل

تمل  český

český  ελληνικά

ελληνικά  український

український  Javanese

Javanese  فارسی

فارسی  தமிழ்

தமிழ்  తెలుగు

తెలుగు  नेपाली

नेपाली  Burmese

Burmese  български

български  ລາວ

ລາວ  Latine

Latine  Қазақша

Қазақша  Euskal

Euskal  Azərbaycan

Azərbaycan  Slovenský jazyk

Slovenský jazyk  Македонски

Македонски  Lietuvos

Lietuvos  Eesti Keel

Eesti Keel  Română

Română  Slovenski

Slovenski  मराठी

मराठी  Srpski језик

Srpski језик

Pourquoi utiliser un équipement de cokéfaction ?

-

Pourquoi utiliser un équipement de cokéfaction ?

-

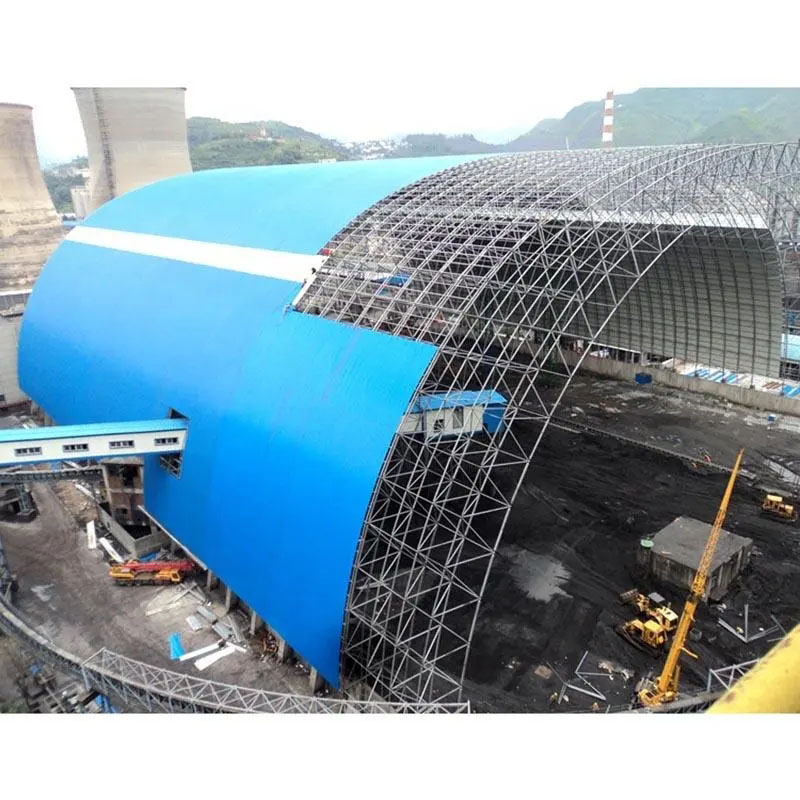

Plongée profonde : guide du coke et bunker de charbon

-

Spécifications techniques de nos équipements de cokéfaction

-

Questions et réponses courantes sur les équipements de cokéfaction

-

Nouvelles récentes et résumé de l'industrie / Contact

Comment fonctionne l’équipement de cokéfaction ?

Équipement de cokéfactionest conçu pour effectuer la carbonisation du charbon (cokéfaction), c'est-à-dire chauffer le charbon dans un environnement pauvre en oxygène pour éliminer les composés volatils, laissant du coke solide. Ce processus implique généralement : le préchauffage, la pyrolyse, la libération de gaz, le refroidissement contrôlé et la manipulation de sous-produits tels que le gaz de houille et les goudrons. L'équipement de cokéfaction fournit la structure mécanique, la gestion de la chaleur, les systèmes d'étanchéité et la manutention des matériaux nécessaires à un fonctionnement sûr, efficace et continu.

Pourquoi les équipements de cokéfaction sont-ils essentiels dans les opérations industrielles ?

-

Efficacité et contrôle du rendement: La bonne conception permet d'optimiser le rendement en coke et la récupération des gaz/volatils.

-

Stabilité et sécurité des processus: Des systèmes d'étanchéité, d'isolation et de contrôle appropriés réduisent les pertes de chaleur, gèrent la pression et maintiennent un fonctionnement sûr.

-

Contrôle des émissions et conformité environnementale: Les équipements de cokéfaction modernes intègrent des systèmes de captage des gaz, d’élimination du soufre et de contrôle des poussières.

-

Durabilité et disponibilité: Les matériaux et la conception de haute qualité réduisent les temps d'arrêt pour maintenance, prolongent la durée de vie et garantissent un fonctionnement stable.

Quels types d’équipements de cokéfaction existent (et à quoi servent-ils) ?

Les exemples incluent :

-

Fours à coke à sous-produits

-

Fours à coke sans récupération (récupération de chaleur)

-

Unités de cokéfaction à lit fluidisé

-

Cokéfaction retardée (dans les raffineries de pétrole, bien que conceptuellement liée)

Chaque type concerne différentes matières premières, échelles, manipulations de sous-produits et paramètres opérationnels.

Ainsi, lors de la sélection d'un équipement de cokéfaction, un acheteur industriel doit prendre en compte les propriétés du charbon d'alimentation, le débit souhaité, les contraintes d'émissions, la récupération des sous-produits et l'intégration avec les processus en aval.

Plongée profonde : guide du coke et bunker de charbon

Guide du Coca

Guide du Coca, le résidu solide riche en carbone issu de la carbonisation du charbon, constitue un intrant essentiel dans les applications métallurgiques, chimiques et énergétiques. Ses propriétés (par exemple résistance, porosité, cendres, carbone fixe) déterminent son utilité dans les hauts fourneaux, les fonderies, la gazéification et d'autres systèmes.

Points clés :

-

Porosité & réactivité: La cokéfaction crée une structure poreuse, favorisant le comportement de combustion/réduction.

-

Force et taille: Un bon coke doit résister à l'abrasion et maintenir sa structure sous des charges élevées.

-

Récupération de gaz: Les produits volatils (gaz de houille, goudron, ammoniac, composés soufrés) sont condensés et nettoyés pour être réutilisés ou vendus.

-

Intégration: Le coke entre souvent dans les hauts fourneaux et les gaz alimentent les systèmes de chauffage ou les usines chimiques.

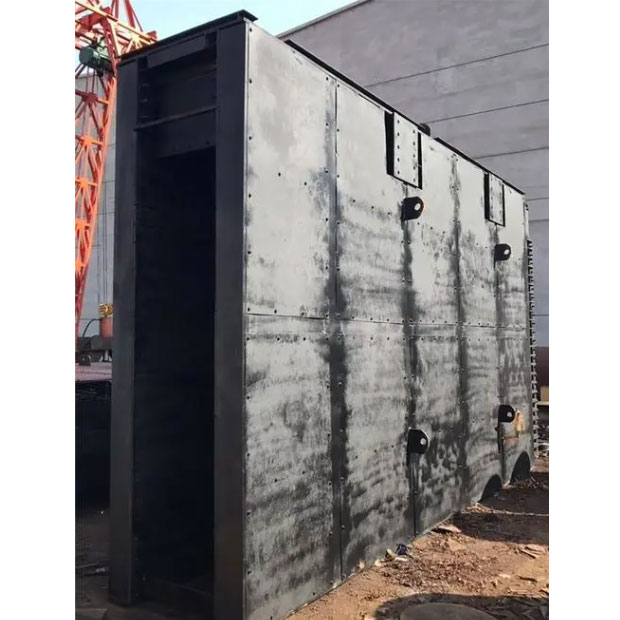

Bunker à charbon (son rôle et sa conception)

A bunker de charbonest l'installation de stockage intermédiaire entre les systèmes d'alimentation en charbon (concasseur/pulvérisateur/alimentateur) et l'équipement de cokéfaction. Sa conception et ses performances sont essentielles car elles amortissent les fluctuations de l’approvisionnement en aliments, garantissent des débits d’alimentation constants et protègent contre les blocages.

Facteurs importants de conception et de fonctionnalité :

| Fonctionnalité | Explication / Importance |

|---|---|

| Capacité et volume | Doit contenir suffisamment de charbon pour maintenir une alimentation stable pendant les interruptions ou la maintenance. |

| Uniformité alimentaire | Conception pour permettre un flux uniforme (éviter les ponts et les trous de rats) dans les mangeoires. |

| Résistance structurelle | Doit gérer le poids, les charges dynamiques et éventuellement les effets de la température. |

| Étanchéité et contrôle des gaz inertes/poussières | Minimise la pénétration d’oxygène, les émissions de poussière et les risques de combustion spontanée. |

| Mécanisme d'alimentation | Des alimentateurs rotatifs, des alimentateurs vibrants ou des vis peuvent être utilisés pour doser le charbon dans le système de cokéfaction. |

| Surveillance et capteurs | Capteurs de niveau, capteurs de débit, capteurs de température pour détecter les surtensions, les blocages ou les points chauds. |

La soute à charbon agit comme un tampon, lissant les changements en amont et protégeant le processus de cokéfaction en aval des perturbations de l'alimentation.

Spécifications techniques de nos équipements de cokéfaction

Vous trouverez ci-dessous une présentation détaillée des paramètres et caractéristiques de nos équipements de cokéfaction. Nous décomposons les modules clés pour montrer la profondeur professionnelle.

A. Modules et fonctionnalités de l'équipement de base

| Module/Composant | Paramètre/Spéc. | Valeur/plage typique | Objectif / Remarques |

|---|---|---|---|

| Nombre de fours / chambres | n | 20 – 100 (peut être personnalisé) | Détermine le débit parallèle |

| Dimensions de la chambre | Largeur × Hauteur × Profondeur | par ex. 0,6 m × 2,5 m × 15 m | Adapté à la capacité et au type de charbon |

| Plage de température de chauffage | 900 °C à 1 300 °C | Cela dépend du type de charbon | Zone de pyrolyse/carbonisation |

| Taux de chauffage | °C/heure | 100 – 300 °C/heure | Contrôle la cinétique de libération des substances volatiles |

| Temps de cycle de cokéfaction | h | 15 – 30 heures | Temps de carbonisation complète + refroidissement |

| Méthode de refroidissement | Trempe à l'eau / gaz inerte / trempe à sec | Personnalisable | Affecte la qualité et les émissions du coke |

| Système d'étanchéité | Joint de cloche, hydraulique / mécanique | — | Empêcher la pénétration d'oxygène et les fuites de gaz |

| Récupération et purification des gaz | Volume (Nm³/h), élimination du soufre (ppm) | par ex. 5 000 Nm³/h, ≤ 100 ppm SO₂ | Répondre aux normes environnementales |

| Tolérance de teneur en cendres | % | ≤ 10 % (selon le charbon) | Besoin d'alimentation en charbon |

| Taille du charbon d'alimentation | mm | < 50 mm généralement | Pour assurer un chauffage uniforme |

| Débit par chambre | tonne/jour | par ex. 200 à 500 t/j | Varie selon le design |

| Matière et doublure | Brique réfractaire, alliage de haute qualité | — | Résiste aux températures élevées et à la corrosion |

| Système de contrôle | Automate/DCS avec SCADA | — | Automatisation, alarmes, enregistrement de données |

| Intervalle d'entretien | mois | par ex. 12 à 24 mois | Pour réfractaires, joints, pièces mécaniques |

B. Exemple : Exemple de spécification pour une unité de taille moyenne

Voici un exemple de configuration :

| Paramètre | Valeur |

|---|---|

| Nombre total de chambres | 30 |

| Taille de la chambre (L × H × P) | 0,6 m × 2,5 m × 12 m |

| Temps de cycle | 24 heures |

| Température de chauffage | jusqu'à 1 200 °C |

| Débit par chambre | ~ 300 t/jour |

| Débit total | ~ 9 000 t/jour |

| Méthode de refroidissement | Trempe à sec avec gaz inerte |

| Récupération de gaz | 8 000 Nm³/h, ≤ 80 ppm SO₂ |

| Système de contrôle | DCS avec surveillance à distance |

| Espérance de vie des réfractaires | > 2 ans dans les conditions de conception |

| Taille de l'alimentation en charbon | 0 – 40 mm |

| Tolérance maximale aux cendres | 8 % |

C. Systèmes d'intégration et de support

-

Préparation et concassage du charbon: Assurez-vous que le charbon d'alimentation est d'une taille acceptable.

-

Manipulation et purification des gaz: Systèmes d'élimination des goudrons, d'épuration du soufre, de séparation des poussières.

-

Récupération et réutilisation de la chaleur: Échangeurs thermiques de fumées, systèmes de génération de vapeur.

-

Contrôles des émissions: Dépoussiéreurs, épurateurs, réduction des COV.

-

Instrumentation et surveillance: Capteurs de température, pression, composition du gaz, débit, niveau.

-

Systèmes de sécurité: Décharge de surpression, purge de gaz inerte, arrêt d'urgence.

Ces spécifications sont personnalisables : nous concevons par site, type de charbon, limites environnementales et débit souhaité.

Questions et réponses courantes sur les équipements de cokéfaction (FAQ)

Q : Quelles propriétés du charbon sont essentielles à une bonne performance de cokéfaction ?

R : Les principales propriétés du charbon comprennent la teneur en matières volatiles, la teneur en cendres, la teneur en soufre, l'humidité et la distribution granulométrique. Une faible teneur en cendres, des matières volatiles modérées, une faible teneur en soufre et une taille contrôlée sont les meilleures. Ceux-ci déterminent la qualité du coke, les émissions et la dynamique thermique.

Q : Quelle est la durée de vie opérationnelle typique d’un système d’équipement de cokéfaction ?

R : Avec un entretien approprié, le renouvellement des réfractaires, le remplacement des pièces et un fonctionnement conforme aux paramètres de conception, un système de cokéfaction peut fonctionner de manière fiable pendant plus de 20 ans. Les principales pièces d'usure (joints, réfractaires) peuvent nécessiter un entretien périodique.

Q : Comment le contrôle des émissions est-il géré dans les cokeries modernes ?

R : Les émissions sont contrôlées via la récupération des gaz (capture des gaz volatils), l'épuration des goudrons/ammoniac/soufre, des filtres à poussière et un scellement par gaz inerte pour empêcher la pénétration d'oxygène. Le respect des réglementations environnementales locales est intégré dans la conception.

Actualités récentes de l'industrie sous forme de questions et résumé / Contact

Quelles tendances ou actualités récentes influencent le secteur des équipements de cokéfaction ?

-

Pourquoi la demande d’acier et d’énergie pousse-t-elle à moderniser les cokeries ?

Alors que la demande mondiale d’acier et d’énergie s’intensifie, les opérateurs recherchent des systèmes de cokéfaction plus efficaces et à faibles émissions pour réduire les coûts et se conformer à des normes environnementales plus strictes. -

Comment la régulation carbone affecte-t-elle les cokeries ?

Les plafonds d’émission et la tarification du carbone dans de nombreuses juridictions obligent les exploitants de cokeries à investir dans des systèmes de captage du carbone, de contrôle des COV et de récupération d’énergie. -

Quelles innovations émergent dans la conception des équipements de cokéfaction ?

De nouveaux matériaux (céramiques à haute température, alliages avancés), des systèmes de contrôle améliorés (maintenance prédictive AI/ML) et des unités modulaires pour une échelle flexible gagnent du terrain.

Ces actualités, formulées sous forme de questions, correspondent aux requêtes d'information les plus fréquemment recherchées dans les secteurs de l'équipement industriel et de la fabrication.

Nos offres d'équipements de cokéfaction sont conçues pour répondre à des exigences industrielles rigoureuses, alliant débit élevé, contrôle des émissions, longue durée de vie et personnalisation flexible. Que votre objectif soit la production de coke métallurgique, la récupération chimique de gaz ou la production d'électricité intégrée, nous proposons des systèmes conçus pour la performance.

Nous sommes fiers de livrer sous notre Corde, construit sur des décennies de confiance en ingénierie et dans l'industrie. Pour la conception de systèmes, la tarification, la consultation ou l'intégration de sites,Contactez-nous— nous vous aiderons à concevoir la solution de cokéfaction optimale adaptée à vos besoins.